单晶金刚石刀具超精密磨削测量一体化技术

能源与动力工程

资助企业:

苏州迈为科技股份有限公司

苏州迈为科技股份有限公司

资助年份: 2025

企业导师: 陈万群

指导教师: 童振

项目成员: 周子骏 李晓鹏

项目简介

项目简介

项目概述

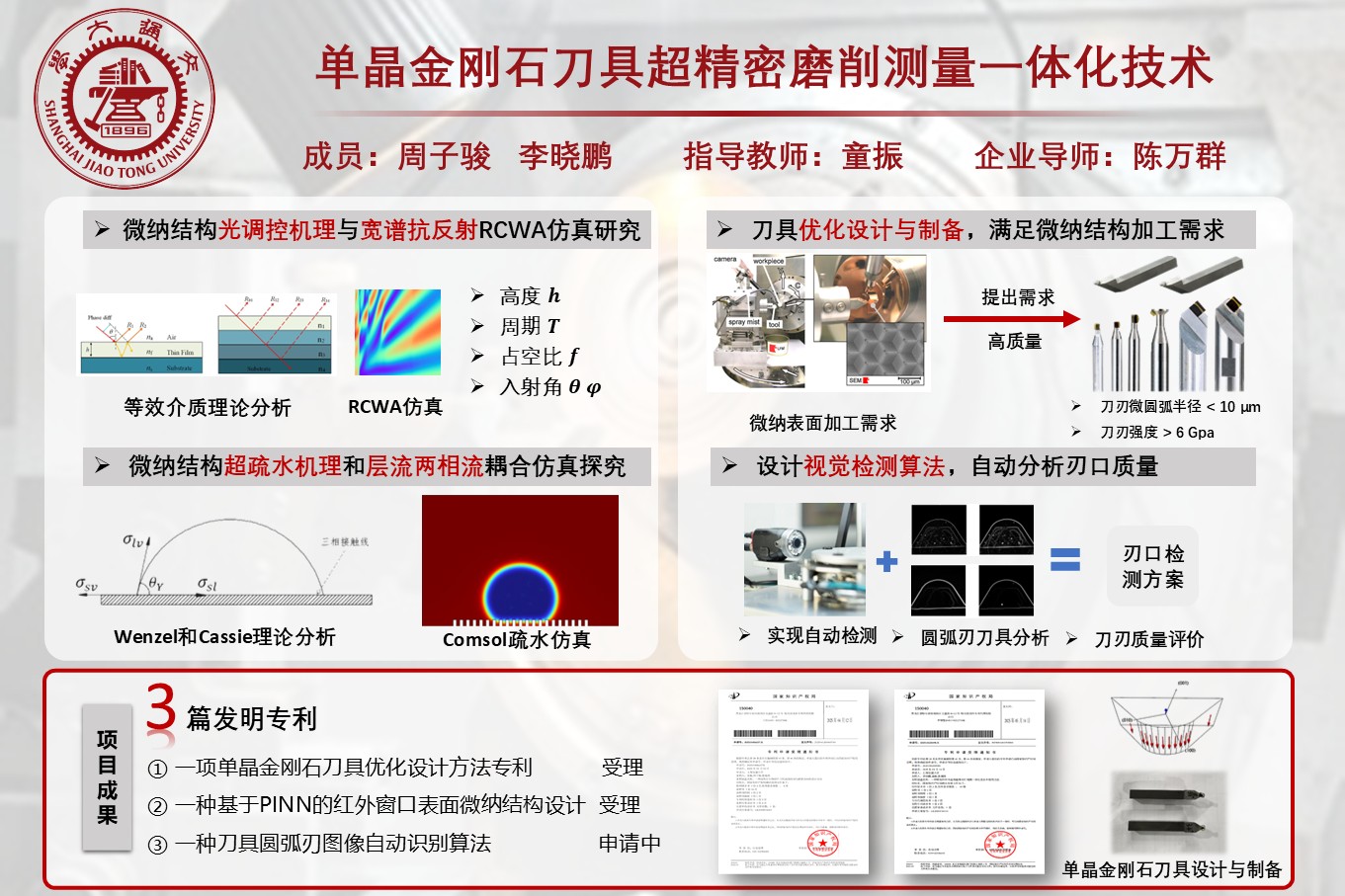

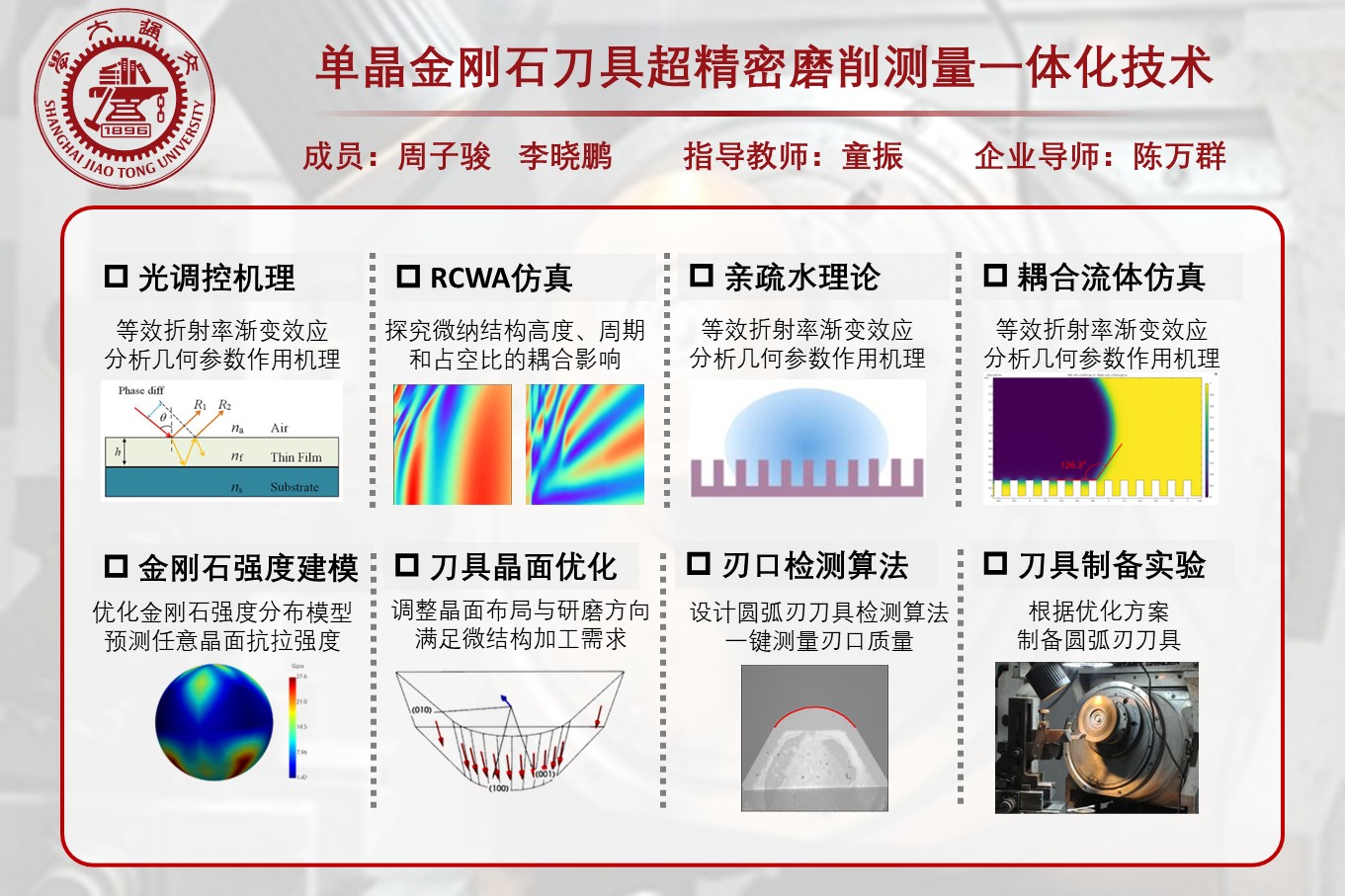

本项目聚焦于单晶金刚石刀具磨削测量一体化技术,旨在通过功能复合红外窗口设计和金刚石刀具优化,提升红外窗口表面的抗反射与超疏水性能。项目首先构建红外窗口表面微纳米结构及其功能预测模型,建立结构-功能数据库。随后,基于微纳米结构功能预测模型,开发智能优化设计模型,实现红外窗口表面超疏水与光学增透功能的复合。此外,项目深入研究单晶金刚石刀具的研磨工艺与晶相布局优化,建立研磨效率、耐磨性与晶面取向的关联模型,提升刀具性能。最后,使用设计的圆弧刃口检测算法,实现刀具在位检测与质量评价,并通过超精密加工实验验证刀具性能与功能复合模型的设计效果。

项目目标

本项目旨在实现单晶金刚石刀具磨削测量一体化技术的突破,具体目标包括:1)建立红外窗口表面微纳米结构及其功能预测模型;2)开发基于微纳米结构功能预测的智能优化设计模型,实现红外窗口表面超疏水与光学增透功能的高效复合;3)优化单晶金刚石刀具的研磨工艺与晶相布局,提升刀具的研磨效率、耐磨性与加工精度;4)实现刀具在位检测与刃口质量评价;5)通过超精密加工实验验证单晶金刚石刀具的性能与功能复合模型的设计效果,为后续技术推广奠定基础。

项目成果

项目围绕红外窗口表面高抗反射性与超疏水性功能复合需求,系统研究了微纳结构对抗反射性和超疏水性的影响机制,构建了基于PINN的抗反射性微纳结构预测模型,以及基于理论先验与残差学习的超疏水性微纳结构预测模型,并结合可制造性强化学习优化实现了微纳结构的逆向几何参数设计,为功能复合表面提供了智能化设计方法。在单晶金刚石刀具设计方面,项目从理论建模、刃口检测算法开发到实验验证,形成了一套完整的金刚石刀具优化加工工序,显著提升了刀具的精度与性能,为高精度刀具开发提供了理论支持与技术手段,在精密加工与制造领域具有重要应用价值。