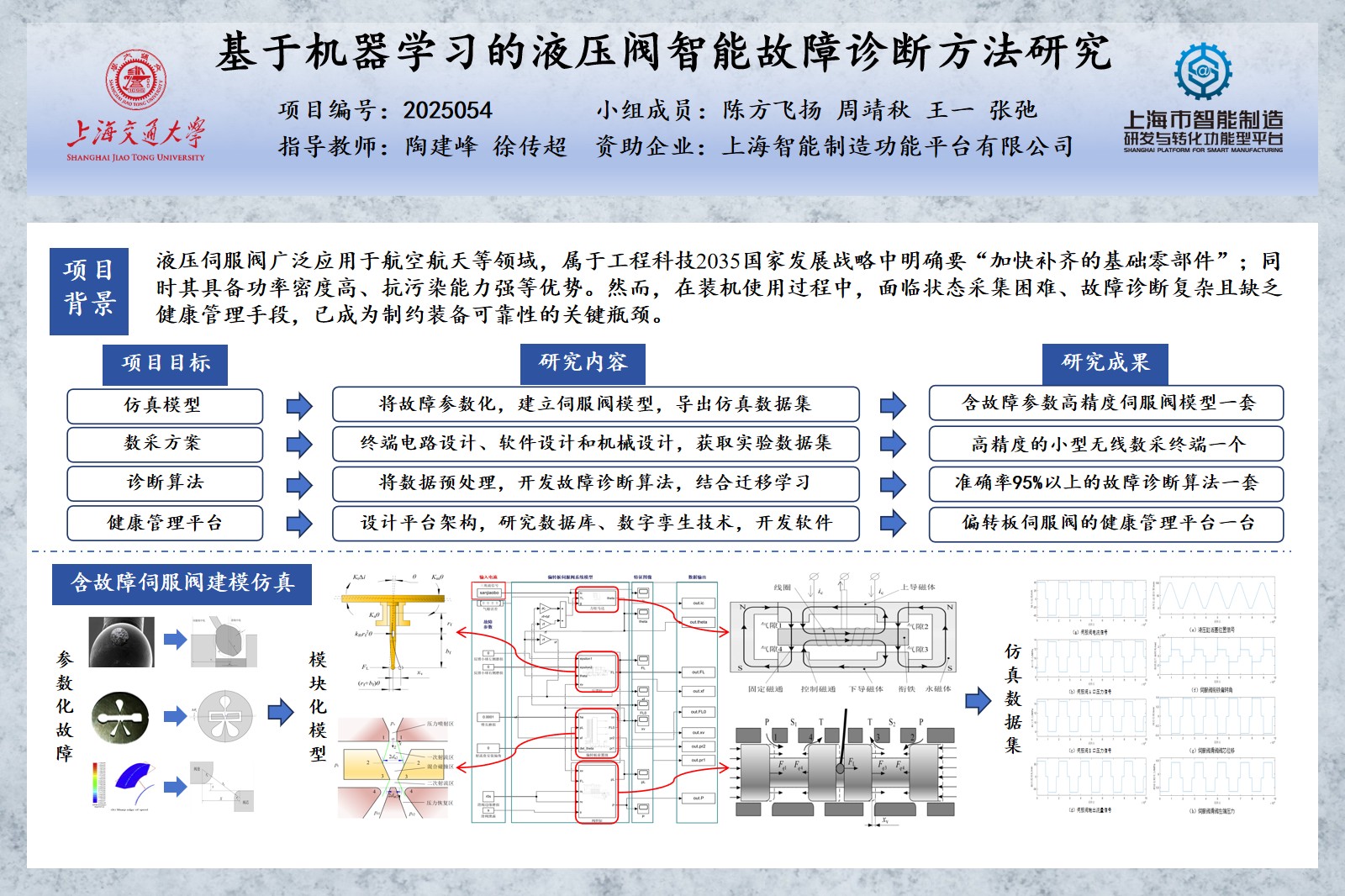

基于机器学习的液压阀智能故障诊断方法研究

机械工程

资助企业:

上海智能制造功能平台有限公司

上海智能制造功能平台有限公司

资助年份: 2025

企业导师: 徐传超

指导教师: 陶建峰

项目成员: 陈方飞扬、周靖秋、王一、张弛

项目简介

项目简介

项目概述

偏转板伺服阀作为电液伺服系统的核心控制元件,其运行状态直接关系到系统的性能和可靠性,高精度、智能化的故障诊断与健康管理至关重要。然而,传统方法因依赖有限的可测信号和人为经验,难以实现对复杂工况下伺服阀的精准监测。因此,本项目开展了偏转板伺服阀高精度建模、实验数据采集、智能诊断算法开发及智能健康管理平台的系统研究,旨在全面提升伺服阀的状态感知、精准诊断与智能管理能力,从而有效保障液压系统的安全与可靠运行。

项目目标

1. 建立伺服阀模型,开展完好状态与故障状态下的模型,对模型的各种工况进行仿真,构建故障数据集。要求模型精度不小于85%

2.设计数据采集终端样机,对真实伺服阀进行实验,得到系列实验数据集。要求采集终端长度不超过8cm,且不影响伺服阀正常装配;采集精度不小于5%。

3.利用以上数据集进行数据处理,选择合适的机器学习模型开发故障诊断算法。要求算法准确率不小于80%。

4.基于此算法,从前端、后端、数据库、数字孪生四个方面搭建伺服阀健康管理平台。

项目成果

1.在伺服阀建模与实验研究方面,基于Simulink建立了高精度的伺服阀仿真模型并构建了故障数据集,通过实验平台采集了多类典型工况下的关键实验数据,仿真模型与实验结果对比误差不超过15%,验证了模型的高准确性。

2.设计并实现了小型化高精度的偏转板伺服阀数据采集终端软硬件系统,实现了高效、实时的数据采集,有效提升了复杂工况下的关键数据获取能力。

3.出了一种融合Transformer与CNN的偏转板伺服阀故障诊断方法,结合两者在全局和局部特征提取方面的优势,有效提升了复杂信号中故障特征识别能力,故障诊断准确率超过95%。

4,完成了一套集成实时监测、故障诊断及数字孪生等功能的偏转板伺服阀健康管理平台,实现了伺服阀运行状态的全方位智能化管理。