基于3D打印的高性能内冷射流铣刀架设计

机械工程

资助企业:

江苏天工集团

江苏天工集团

资助年份: 2025

企业导师: 周进明

指导教师: 徐锦泱

项目成员: 赵梓明、陈乐豪、郭珮珺

项目简介

项目简介

项目概述

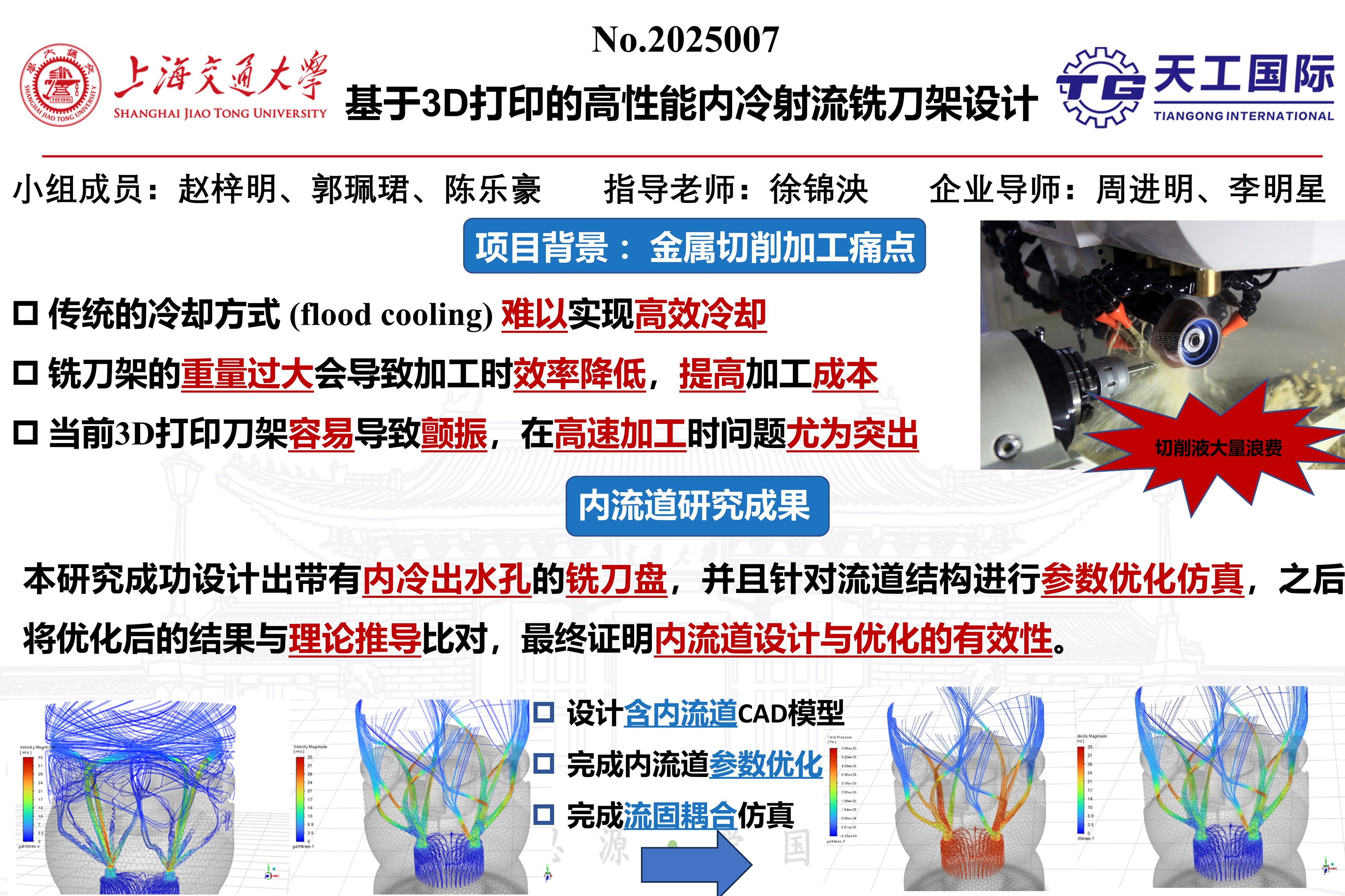

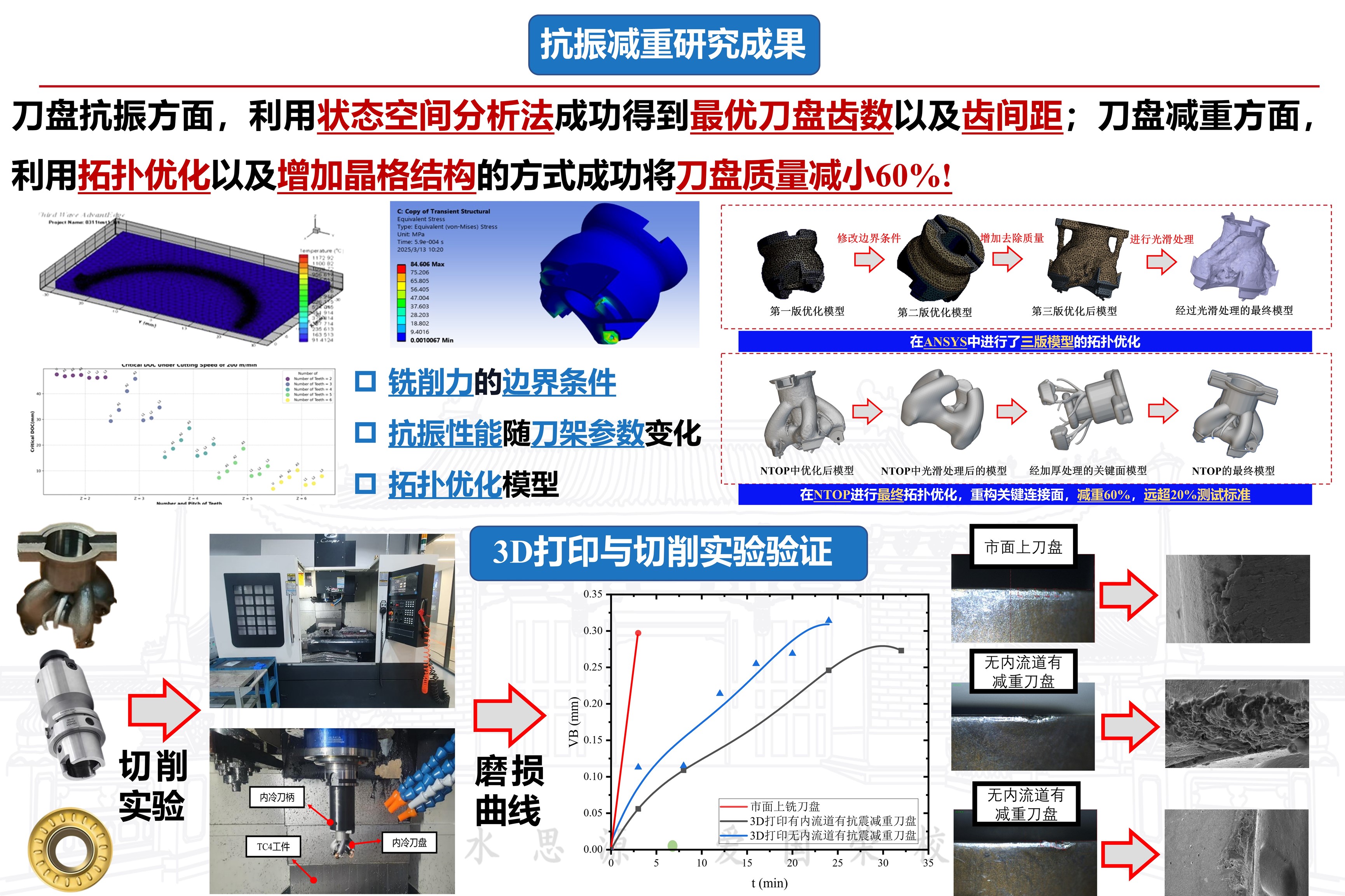

本项目聚焦于研发基于 3D 打印的高性能内冷射流铣刀架,解决传统铣刀架在高速切削难加工材料时冷却效果差、振动大和重量过大的问题。本项目通过流仿真优化内冷通道结构,实现冷却液精准喷射;采用状态空间稳定性分析确定最优齿数分布;运用拓扑优化与晶格结构,在保证强度与刚度的前提下实现轻量化。最终,借助激光选区熔化工艺成功制造出铣刀架实体。实验表明,该设计在高速切削 TC4 钛合金时,相比市售铣刀架,磨损速率降低约 87.5%,展现出显著的性能优势。

项目目标

项目的首要目标是优化内冷通道结构,使冷却液能直接喷射至刀具前后刀面及排屑区域,通过对几何参数的仿真优化,降低压力损失,提升冷却效率。其次,是增强铣刀架的抗振性能,确保在高速切削中保持稳定。再者,是实现铣刀架轻量化,控制总质量减少至少20%,同时满足强度与刚度要求。此外,研发适用于激光选区熔化工艺的内冷射流铣刀架 3D 打印方案,最后通过切削实验验证内冷射流冷却的有效性,为项目的工程化应用提供理论支撑与实践依据。

项目成果

项目成功实现了内冷通道的优化设计,建立了铣刀架完整 CAD 模型,创新的三点精准射流内冷通道结构使前刀面喷嘴出口速度达 31.0m/s,后刀面喷嘴出口速度达 22.6m/s,经仿真优化,支流道交汇处流体性能损失减少 38%,出口速度提升 33%以上。在抗振减重方面,通过模态分析确定了 4 齿均布的刀架结构,平衡了生产效率与抗振性能,利用拓扑优化与晶格结构实现整体减重约 60%,质量控制在 180g 以内。3D 打印与切削实验显示,与市售铣刀架相比,所设计的铣刀架磨损速率降低约 87.5%。