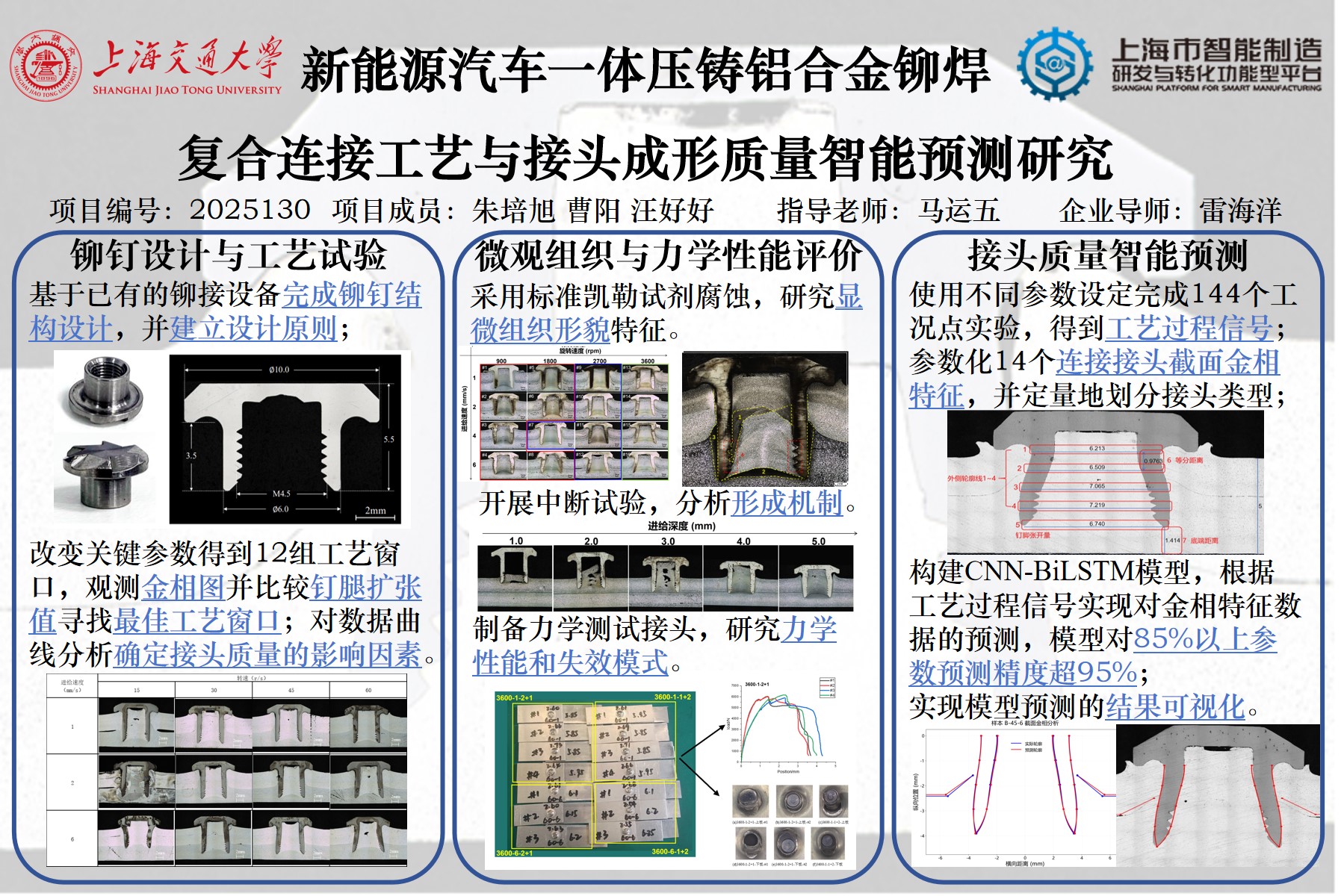

新能源汽车一体压铸铝合金铆焊复合连接工艺与接头成形质量智能预测研究

机械工程

资助企业:

上海智能制造功能平台有限公司

上海智能制造功能平台有限公司

资助年份: 2025

企业导师: 雷海洋

指导教师: 马运五

项目成员: 朱培旭 曹阳 汪好好

项目简介

项目简介

项目概述

为了实现节能减排的目标,将铝合金等轻量化材料应用于车身中成为车身设计的趋势。但是铝合金的低延展性特点使得传统自冲铆接在连接成形时质量差,且容易出现裂纹。本项目聚焦新能源汽车轻量化设计中的压铸铝合金铆接开裂难题,深入研究了自冲摩擦铆焊工艺原理及其接头成形质量的智能预测方法。项目团队通过系统化的实验设计与数据分析,完成了工艺参数优化、力学性能分析、接头质量预测模型构建等工作。

项目目标

工艺参数优化:设计自冲摩擦铆焊工艺的专用铆钉、模具并建立设计原则,建立不同铆钉对应的工艺窗口并确定接头质量的影响因素。

力学性能分析:通过表征方法和力学测试实验,完成对摩擦铆焊接头微观组织演化、接头静态性能评价等工作,并确定铆钉搅拌摩擦作用和接头宏微观连接特性对接头成形的影响规律。

接头质量预测:设计适用于自冲摩擦铆焊工艺的机器学习模型,使用自冲摩擦铆焊过程中的过程信号(压力、扭力、进给速度与旋转速度),预测铆接接头截面的宏观连接特征。

项目成果

工艺参数优化:基于已有的铆接设备完成铆钉结构设计,并建立设计原则;改变关键参数得到12组工艺窗口,观测金相图并比较钉腿扩张值寻找最佳工艺窗口;对数据曲线分析确定接头质量的影响因素。

力学性能分析:针对压铸铝合金与5系铝合金的两层/三层接头进行蚀刻观测,根据接头内部微观组织将接头分为三类,分别进行中断试验探究不同类别接头的形成机理,并研究工艺参数对微观组织的影响规律。设计开展拉剪试验,分析接头的力学性能以及失效模式,与微观组织研究结合,建立微观组织与接头宏观力学性能的映射关系。

接头质量预测:使用不同参数设定完成144个工况点实验,得到工艺过程信号;参数化14个连接接头截面金相特征,并定量地划分接头类型;构建CNN-BiLSTM模型,根据工艺过程信号实现对金相特征数据的预测,对85%以上参数预测精度超95%,并实现模型预测的结果可视化。