叶片部件粘接裂纹扩展机理及断裂力学分析

机械工程

资助企业:

中车株洲电力机车研究所有限公司

中车株洲电力机车研究所有限公司

资助年份: 2025

企业导师: 刘立华

指导教师: 余海东

项目成员: 曹汐 毛桢栩

项目简介

项目简介

项目概述

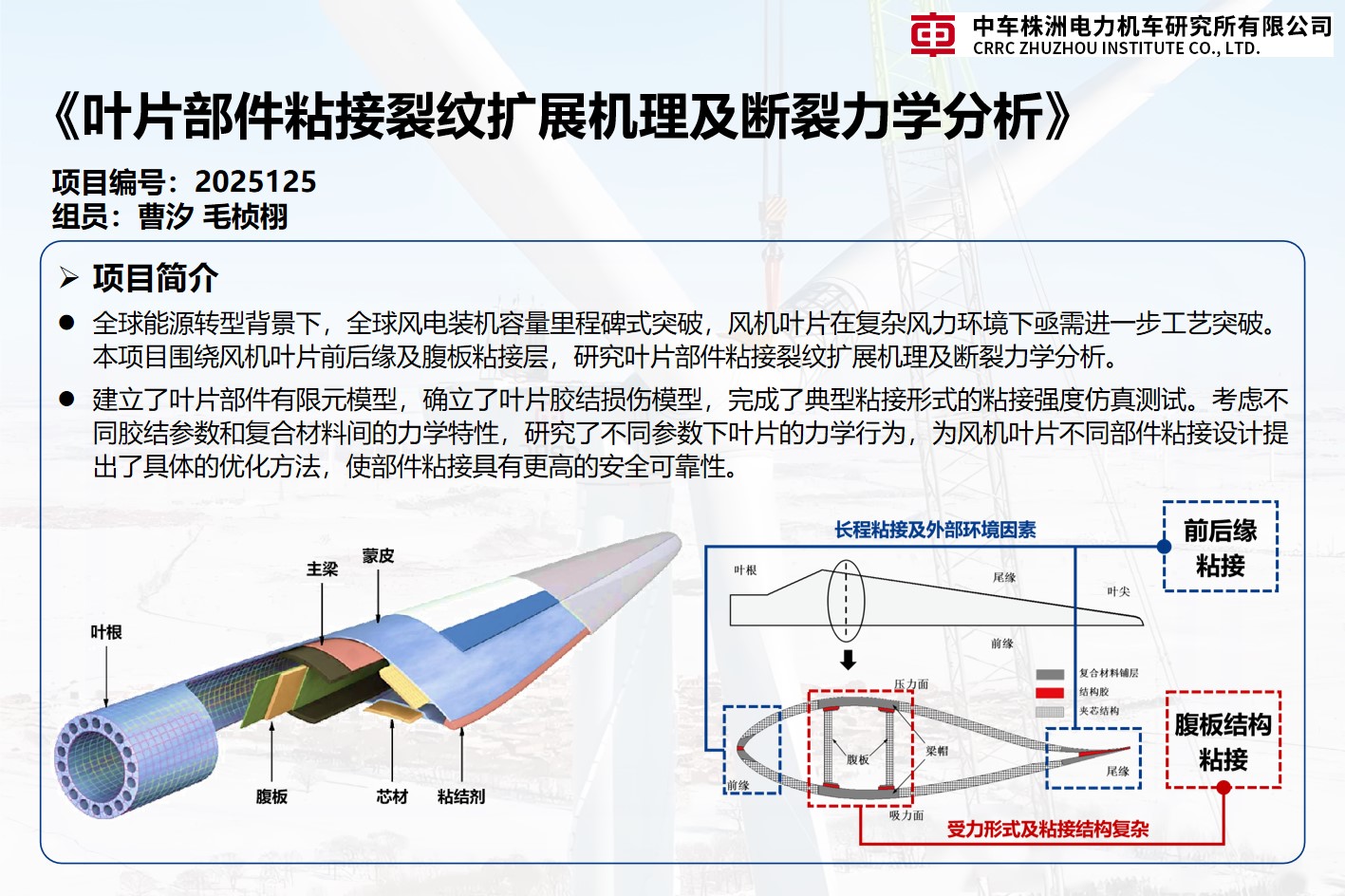

全球能源转型背景下,全球风电装机容量里程碑式突破,风机叶片在复杂风力环境下亟需进一步工艺突破。现有风力机叶片叶片尺寸较大,叶片结构复杂,制造完成后,内部结构如腹板的受力和损伤情况难以通过实验方法准确评估;叶片部件粘接区域的受力状态比较复杂,粘接失效的机理研究尚不成熟,另外粘接失效模式的仿真难度比较大,从而造成叶片部件粘接设计计算不准确。鉴于在设计、制造和测试过程中存在的挑战,本项目围绕风机叶片前后缘及腹板粘接层,研究叶片部件粘接裂纹扩展机理及断裂力学分析。

项目目标

建立理论模型:建立叶片部件粘接失效的理论模型,并开发相应的粘接强度评估计算方法;测试方法的开发:开发叶片部件粘接强度的测试方法,完成典型粘接形式的粘接强度测试;设计规范的转化:基于测试数据,建立叶片部件粘接强度计算的设计准则;结构优化:通过对比分析不同部件粘接设计,优化叶片结构,提高部件粘接的安全可靠性。

分别对风机叶片前后缘和风机叶片腹板结构进行研究,通过建立有限元仿真模型,深⼊研究叶片粘接区域的受力状态和粘接失效机理,本项目将为风力机叶片的设计和测试提供新的理论和方法。

项目成果

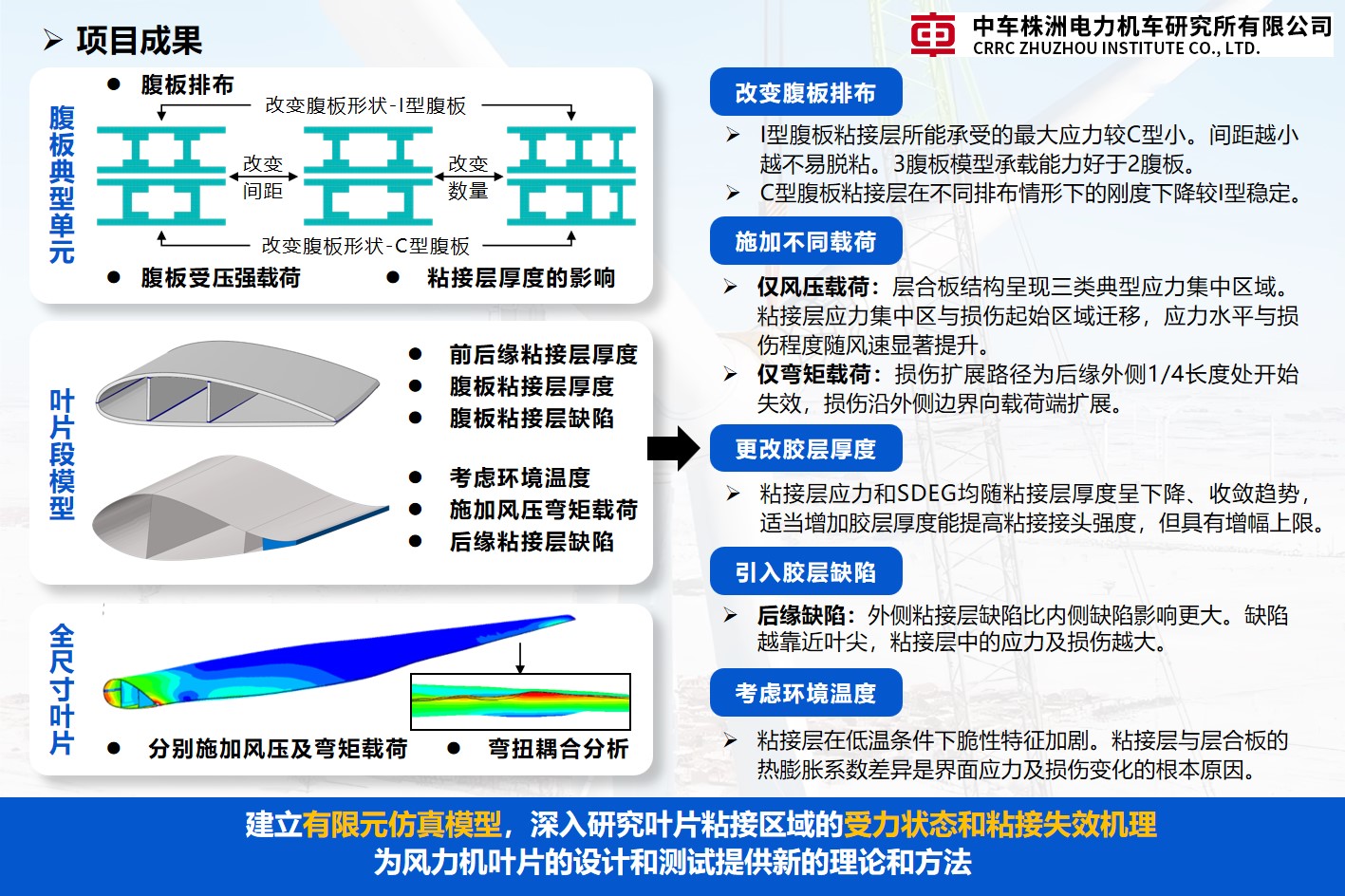

建立了风机叶片腹板和前后缘粘接失效的仿真模型,完成了典型粘接形式的粘接强度测试,并得出了基于不同参数的测试结果。

①施加不同载荷:仅风压载荷,层合板结构呈现三类典型应力集中区域,粘接层应力集中区与损伤起始区域迁移,应力水平与损伤程度随风速显著提升;仅弯矩载荷,损伤扩展路径为后缘外侧1/4长度处开始失效,损伤沿外侧边界向载荷端扩展。

②改变腹板排布:I型腹板粘接层所能承受的最大应力较C型小,间距越小越不易脱粘,3腹板模型承载能力好于2腹板,C型腹板粘接层在不同排布情形下的刚度下降较I型稳定。

③更改胶层厚度:粘接层应力和SDEG均随粘接层厚度呈下降、收敛趋势,适当增加胶层厚度能提高粘接接头强度,但具有增幅上限。

④引入后缘胶层缺陷:外侧粘接层缺陷比内侧缺陷影响更大,缺陷越靠近叶尖,粘接层中的应力及损伤越大。

⑤考虑环境温度:粘接层在低温条件下脆性特征加剧。粘接层与层合板的热膨胀系数差异是界面应力及损伤变化的根本原因。